Markus Klein

Managing Director

markus.klein@de.sks-welding.com

Als ein innovativer Systempartner der Automobil- und Zulieferindustrie leistet SKS Welding Systems seit seiner Gründung Pionierarbeit für das automatisierte Lichtbogenschweißen. Bereits 1989 entwickelten und produzierten wir gemeinsam mit unserem Technologiepartner Leipold die erste Schweißprozesssteuerung für die Roboter- und Automatenanwendung.

Mit einer vorausschauenden und kundennahen Entwicklungsarbeit und deren Integration in unterschiedlichste Produktionsumgebungen verhelfen wir unseren Auftraggebern zu einem kontinuierlichen und effizienten Schweißbetrieb. Was dabei vor allem zählt, ist die höchstmögliche Verfügbarkeit der Schweißsysteme bei optimaler Kosteneffizienz.

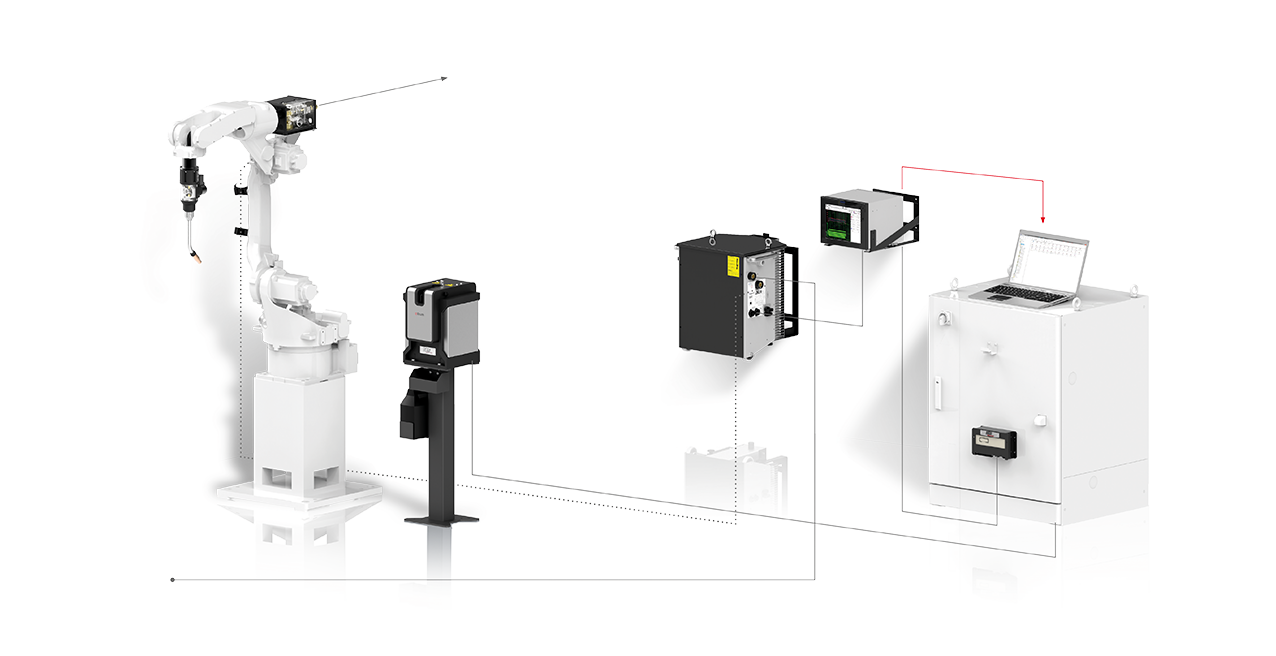

Unser Konzept: Die Verbindung einer modular aufgebauten Schweißmaschine aus leistungsfahigen Komponenten mit einer funktionalen Brennerserie für das Eindraht- und Doppeldraht-Schweißen. Ergänzt werden unsere Systeme von variablen Softwarelösungen für die Schweißdatendokumentation – vom Stand-Alone-Betrieb bis hin zur Netzwerkintegration. Für uns selbstverständlich: Schweißmaschinen und Brennersysteme sind mit allen gängigen Schweißrobotern namhafter Hersteller kompatibel.

Was unsere Produkte zusätzlich besonders macht, ist ihre höchstmögliche Verfügbarkeit und ihre hartnäckige Lebensdauer – denn ein lebhaftes Ersatzteilgeschäft gehört nicht zu unseren Ambitionen.

Made in Germany – Made by SKS.

Managing Director

markus.klein@de.sks-welding.com

Managing Director

thomas.klein@de.sks-welding.com

Gründer SKS

dieter.klein@de.sks-welding.com

Mit unserer Entwicklungsarbeit verfolgen wir eine konsequente Plug & Play Strategie: Alle Komponenten der Schweißmaschine (Stromquelle, Schweißprozesssteuerung, Drahtvorschub und Roboter Interface) werden mit einem einzigen Kabeltyp – der Steuerleitung L-700 – miteinander verbunden.

Konsequent modular: Funktionserweiterungen können per Plug & Play einfach integriert werden. Ein aufwendiges und somit kostenintensives Umrüsten der Schweißmaschine ist nicht erforderlich.

Gemeinsam mit unseren Kunden betreuen wir Projekte vom Schweißen erster Prototypen, über die kundenspezifische Schulung bis hin zum Produktionsanlauf. Mit dem Erstellen von Kennlinien für neue Werkstoffe, der Ermittlung von Schweißparametern und der Dokumentation der Schweißversuche unterstützen wir unsere Kunden insbesondere während der Projektrealisierungsphase.

Denn wir wissen: Nur die perfekte Machart, auch der kleinsten Details, bringt die gewünschte Qualität und Zuverlässigkeit des ganzen Systems.

Das ist, was wir tun.

Mit viel Gespür für die Potentiale neuer Technologien und zukunftsweisenden Lösungen versteht sich SKS als kreativ vorausschauender Partner der Automobil- und Zulieferindustrie. So lassen sich z. B. alle Schweißsysteme mit dem SKS Interfacing problemlos mit den Steuerungen aller gängigen Industrieroboter verbinden. Des Weiteren hat die Forderung nach höheren Standzeiten, insbesondere in der Automobilbranche, in den letzten Jahren immer stärker an Bedeutung gewonnen.

Gewünscht sind hier optimale Prozesse bei niedrigem Installations- und Wartungsaufwand der Anlage – und das bei möglichst geringem Investitionsvolumen.

Entwicklungen wie die Direct Control Technology, das endlos rotierbare Brennersystem Power Joint, die Regelfunktion Synchroweld oder aber der Schweißprozess microMIG tragen zu Produktionsvorteilen und Markterfolgen unserer Kunden bei.

Die offene und modulare Systemarchitektur unserer Schweißmaschinen unterstützt während des gesamten Produktlebenszyklus die Integration neuer Technologien und schafft somit ständig weitere Anwendungsmöglichkeiten.

Denn echte Vorteile sind erweiterbar.