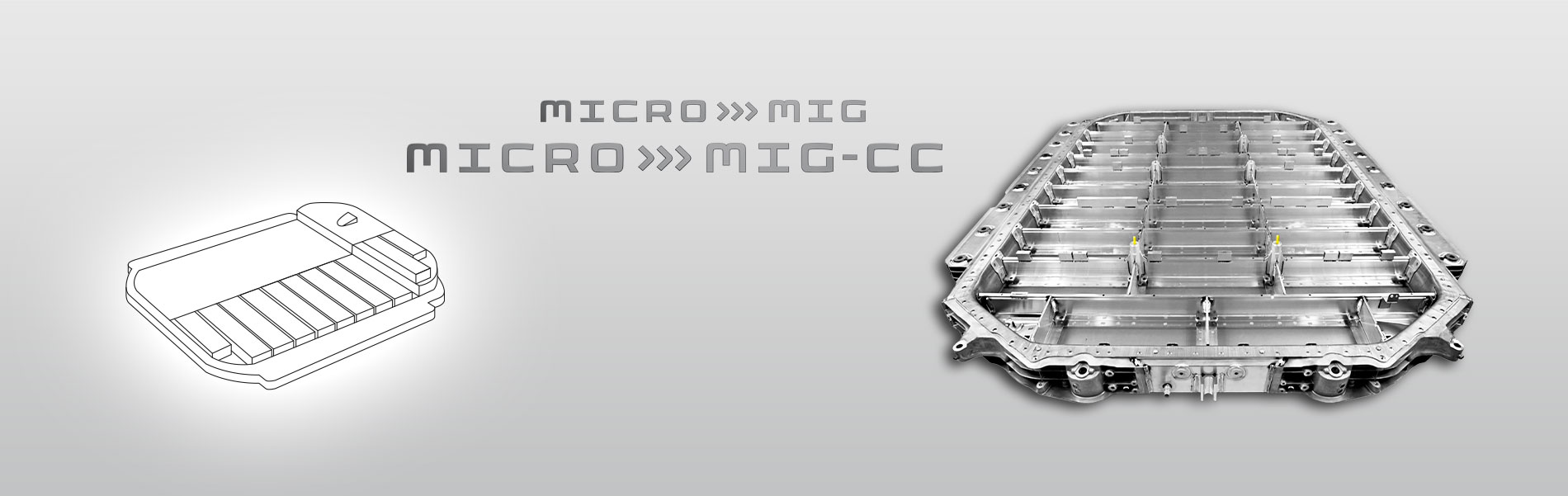

Batterieträgersysteme

Batterieträgersysteme sind ein relativ neues Anwendungsgebiet im Automobilbau, welches jedoch durch die weltweite Förderung der E-Mobilität sehr schnell wächst. SKS hat diesen Trend früh erkannt und zusammen mit den Automobilherstellern bereits in der Prototype-Phase Lösungen für diese Fügeaufgaben entwickelt.

Der gesamte Zusammenbau eines Batterieträgersystems unterliegt dabei hohen Dichtigkeitsanforderungen, um das Eindringen oder Austreten von Medien sicher zu unterbinden. Dabei steht die absolut sichere Reproduzierbarkeit der Schweißverbindung für die Hersteller im Vordergrund.

Heute sind die Batterieträger der ersten Großserien-Elektro-Fahrzeuge mit SKS Schweißsystemen geschweißt und auf der Straße unterwegs.

Besondere Anforderungen

- verschiedene Grundwerkstoffe

- beschichtete Oberflächen

- vergleichsweise große Bauteile

- Dichtigkeitsanforderungen

- (besondere) Sauberkeitsanforderungen

- Luftspalte

- Nahtlageversatz durch Bauteilverzug

- verschmutzte / verölte Oberflächen

Voraussetzungen

- optimierte / prozessnahe Drahtförderung

- präzise Wärmesteuerung / wärmereduzierte Schweißprozesse

- reproduzierbare Schweißprozesse / Schweißparameter

Anwendung Batterieträgersysteme:

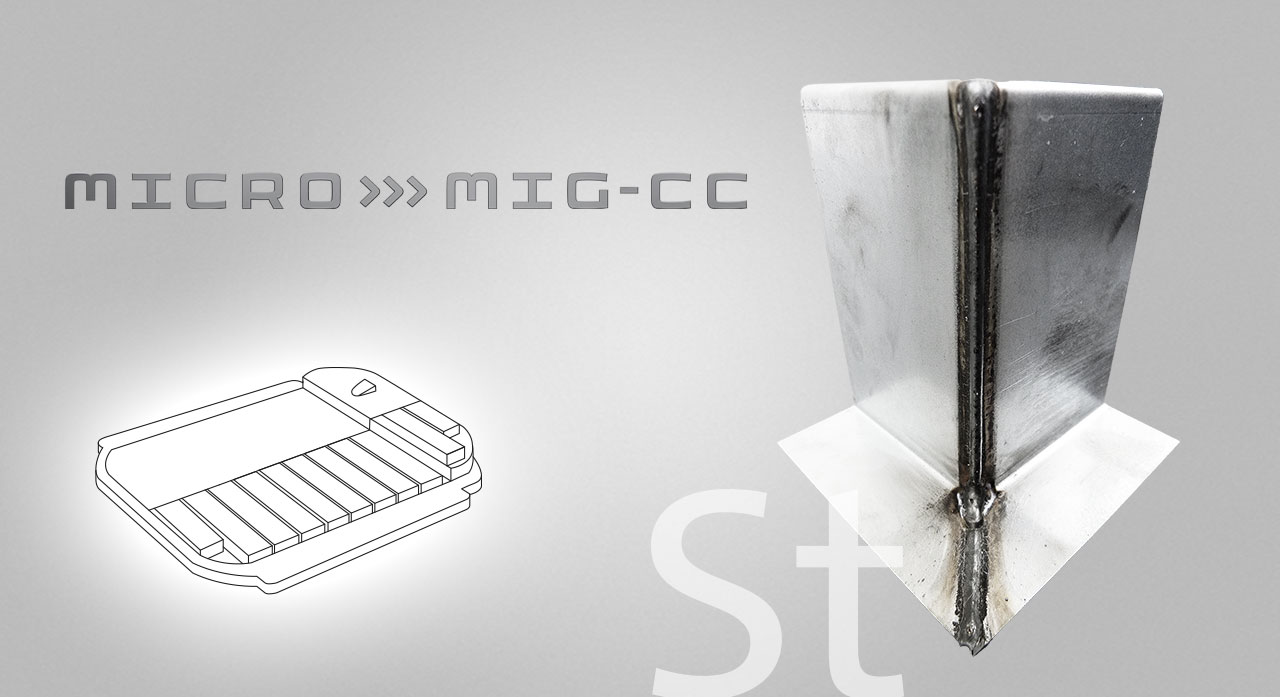

Stahl verzinkt

Die Batteriewanne, also der eigentliche Behälter für die Batteriezellen, unterliegt sehr hohen Dichtigkeitsanforderungen und muss für den kompletten Lebenszyklus dieser Komponente dauerhaft stabil sein. Wegen seiner guten Korrosionseigenschaften und den geringen Kosten werden diese deshalb z. B. aus verzinktem Stahlblech hergestellt. Um die hohen Anforderungen zu erfüllen, bedarf es besonders abgestimmter Fügeprozesse, damit Problemstellungen wie beispielsweise Porenbildung aufgrund von Zinkausgasungen wirksam unterdrückt werden können.

Anwendung Batterieträgersysteme:

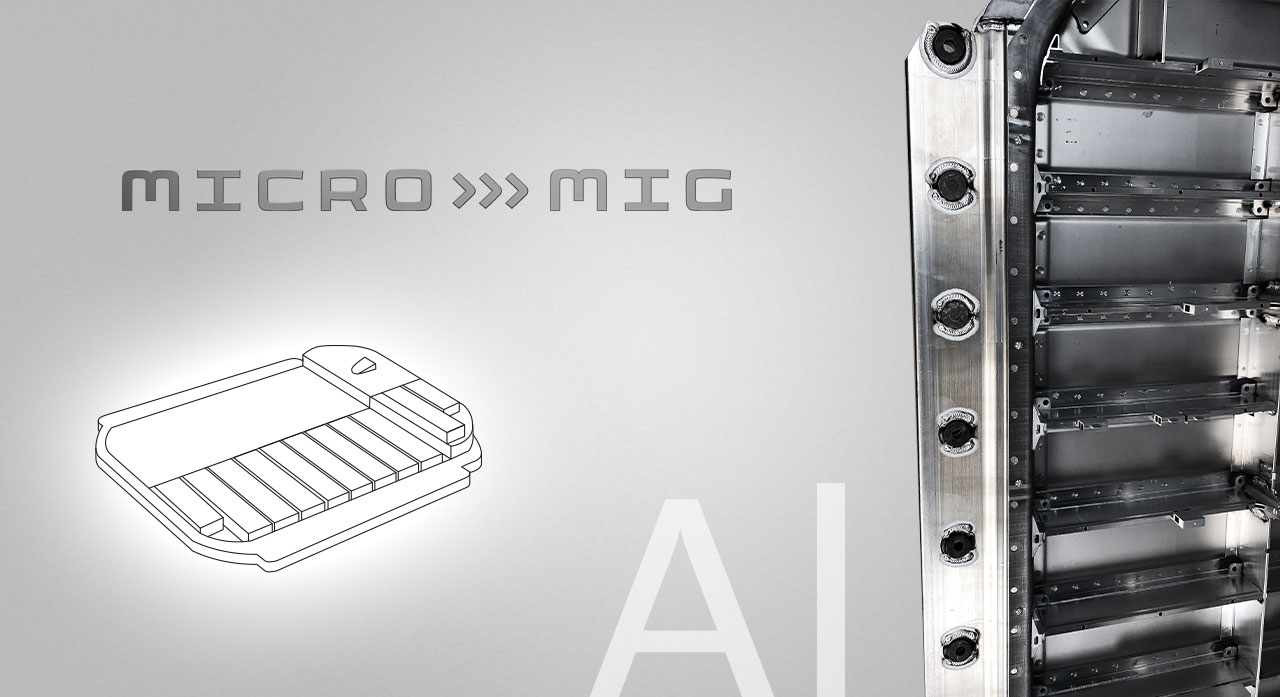

Aluminium

Aus Gewichtsgründen werden Batterieträgersysteme oft aus Aluminium hergestellt. Der sogenannte Crashrahmen wird dabei aus Aluminium-Strangpressprofilen, teilweise auch in Verbindung mit Guss- und Blechteilen, zusammengeschweißt. Die Batteriewannen der nächsten Fahrzeuggeneration nehmen den kompletten Unterboden als Bauraum ein. Die erhöhten Verarbeitungskriterien und die Größe dieser Komponenten stellen die Hersteller vor neue Herausforderungen. Das SKS-Schweißsystem unterstützt die Anwender bei dieser Aufgabe mit optimierten Schweißausrüstungen und Schweißprozessen sowie viel Erfahrung aus bisherigen Projekten.