News: 11.12.2013

Prozessnahe präzise Drahtförderung mit Frontpull

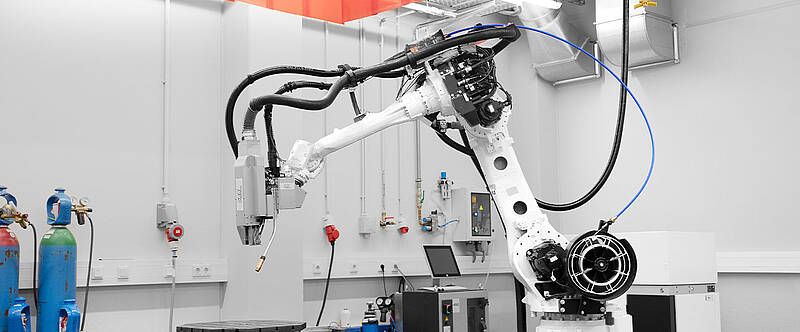

Höchste Qualität hängt in der automatisierten Schweißproduktion vom perfekten Beherrschen und Erfüllen aller Einflussgrößen ab. Eine maßgebliche ist die gleichmäßig präzise Drahtförderung – insbesondere bei weichen Schweißdrähten. Diese Bedingungen erfüllt der Schweißbrenner Frontpull 7 mit seinem prozessnahen Antrieb direkt am Brennerhals. SKS beseitigt mit dieser Lösung die Synchronisationsprobleme konventioneller Push-Pull-Antriebe. Praktisch spritzerfreies Zünden und Schweißen der angewandten MSG (Metall-Schutzgas)-Verfahren bilden die Hauptnutzen.

Schweißdrähte aus Stahl-, Aluminium- oder anderen Legierungen von 0,8 bis 1,6 mm Durchmesser fördert der Frontpull 7 bei allen Eindraht-Lichtbogen-Schweiß- und Lötprozessen in höchster Präzision. Sie kommen beim automatisierten Roboterschweißen meist aus dem Fass, können bei hochlegierten oder weniger gebräuchlichen Legierungen jedoch auch von der Spule kommen. Der 90 W leistungsstarke 4-Rollen-Antrieb fördert sie zuverlässig in der vorgegebenen Geschwindigkeit. Weil den Draht ausschließlich ein Antrieb zieht, entfallen sowohl die Synchronisationsprobleme zwischen zwei Antrieben wie die Ungleichheiten zwischen dem Push- und Pull-Betrieb.

Der Antrieb bildet eine Einheit mit dem Brennersystem. Seine höhere Ausfallsicherheit belegen baugleiche Komponenten im seit Jahren bewährten Drahtvorschubsystem Power Feeder PF5. Der Frontpull 7 hält wie andere Brenner von SKS auch nach dem werkzeuglosen Wechsel des Brennerhalses oder einzelner Teile den TCP (Tool Center Point) mit einer Genauigkeit von ± 0,2 mm ein. Das Wechseln erfolgt über den ebenfalls bewährten Standard-Bajonettanschluss.

Weil das Steuerteil des Drahtvorschubes am Oberarm (3. Achse) des Roboters montiert ist, beträgt das Gewicht des Brennersystems lediglich 4,8 kg. Dank dieser geringen Masse kann der Roboter hohe Beschleunigungen und Verzögerungen ausführen. So sind die von der Schweißtechnik her gewünschten Geschwindigkeiten sicher realisierbar. Um das perfekte Zusammenspiel von Schweißmaschine und Frontpull 7 zu gewährleisten, fertigt SKS sämtliche Verschleißteile (Düsenstöcke, Kontaktdüsen, Gasdüsen) auf CNC-Maschinen im eigenen Haus. Der Hochleistungsdüsenstock mit Gewinde sorgt für eine sichere und präzise Befestigung, mit einem verbesserten Stromübergang erreichen die Kontaktdüsen eine konstante Lichtbogenqualität und die Verschleißteile haben wegen der sehr guten Materialeigenschaften eine lange Lebensdauer.

Sie haben Fragen zur Pressearbeit bei SKS?

Dann kontaktieren Sie hier Ihren Ansprechpartner Martin Stenger: