News: 26.02.2014

microMIG fügt dünne Bleche kostengünstig

Jedes praxisbewährte Schweiß- und Lötverfahren bietet in seinem spezifischen Anwendungsbereich Vorteile. Für microMIG gilt das besonders bei 0,5 bis 1,5 mm dünnen Blechen: gut regelbarer reduzierter Wärmeeintrag, gute Spaltüberbrückung, minimaler Verzug und nahezu spritzerfreie Ergebnisse. Und das im Vergleich zu anderen sogenannten „kalten“, d.h. wärmereduzierten, Lichtbogenverfahren mit kostengünstiger Standardausrüstung von SKS Welding Systems. Der Anwender wechselt lediglich den Brenner; selbst die Standardverschleißteile wie Kontakt- und Gasdüse sind identisch.

Beim Schweißen dünner Bleche ist der optimale Wärmeeintrag so gering, wie er für eine metallurgisch innige Verbindung bzw. den einwandfreien Einbrand gerade erforderlich ist. Dies gilt analog für Lötverbindungen oder für das Schweißen von dünnen Blechen mit dickeren Materialien, z.B. Gussteilen. SKS Welding Systems hat mit microMIG dafür ein Verfahren entwickelt, das ohne aufwändige spezielle Anlagentechnik zum gewünschten Ergebnis führt. Eberspächer Exhaust Technology, ein führender Hersteller von Abgasanlagen, setzt diese Technologie erfolgreich ein. „Die schweißtechnische Lösung microMIG überzeugt uns beim Fügen unserer Leichtbau-Abgasanlagen in der täglichen industriellen Praxis. Beim vorher genutzten MAG-Verfahren lag der Verzug um fünfunddreißig bis fünfzig Prozent höher. Weil wir lediglich das Brennersystem austauschen, halten sich die Investitionen in sehr überschaubaren Grenzen“, fasst der Leiter Fügetechnik bei Eberspächer, Roman Lauer, die Praxiserfahrungen zusammen.

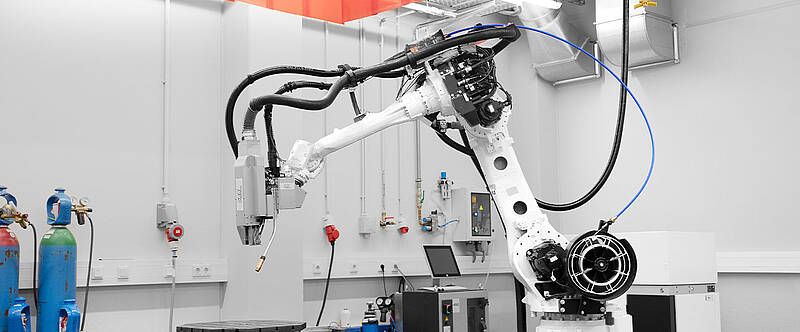

Das Verfahren geht auf ein Patent des Entwicklers der digitalen Schweißtechnik, Volker Leipold, aus dem Jahre 1997 zurück. Der Brenner Frontpull 7 für Roboter mit außenliegendem Schlauchpaket enthält diesen elektronisch gesteuerten Motor. Die übrigen Komponenten des Schweißsystems sind identisch mit denen eines Weld Package für das Lichtbogenschweißen. Das bedeutet auch, dass der Anwender entweder seine vorhandene Anlage per Brennerwechsel weiter nutzen kann oder, wenn er zusätzlich eine microMIG-Anlage will, eine umrüstbare kostengünstige Standardanlage wählt. So kann er sie immer auch für andere Schweißprozesse, die für Verbindungen mit dickeren Materialien besser geeignet sind, nutzen.

microMIG arbeitet mit einer pulsierenden Drahtbewegung. Im Vergleich zu anderen Verfahren mit pulsierender Drahtförderung kennzeichnet microMIG ein wesentlicher Unterschied: Statt mit höheren Frequenzen des Drahtpulses erreicht microMIG höhere Abschmelzleistungen mit niedrigeren Frequenzen. Je höher die Abschmelzleistung sein soll, desto länger sind hier die Pulssequenzen. Die geringere pulsierende Drahtbewegung führt zu einer niedrigeren Belastung der Verschleißteile im Brennersystem einschließlich der Antriebe. Ein weiteres Merkmal mit positiven Auswirkungen realisiert die Wahl der Parameter. Statt nur die Regelgröße Pulsfrequenz nutzen zu können, kann der Anwender bei microMIG zusätzlich die Pulswartezeit, den Grundstrom, die Drahtvorschubgeschwindigkeit und die Drahtrückzugzeit variieren. Höhere Lebensdauer, qualitativ bessere Schweißnähte, ansprechende Nahtoptik, geringer Bauteilverzug und weniger Nacharbeit zählen zu den resultierenden Vorteilen.

Sie haben Fragen zur Pressearbeit bei SKS?

Dann kontaktieren Sie hier Ihren Ansprechpartner Martin Stenger: